Quels sont les principaux ingrédients de la matière plastique?

L'ingrédient principal des matières premières plastiques est la matrice polymère, appelée résine.

La résine plastique est faite de résine synthétique de haut poids moléculaire (polymère) comme ingrédients principaux, avec divers matériaux auxiliaires ou certains additifs à des fins spécifiques ajoutés. Ils ont une plasticité et une fluidité sous une température et une pression spécifiques, peuvent être moulés dans une certaine forme et restent inchangés dans certaines conditions.

Qu'est-ce qu'un polymère?

Le polymère fait référence au matériau pur ou au matériau polymère produit dans le processus de polymérisation. La résine naturelle et la résine synthétique sont des polymères.

Quelles sont les propriétés et les caractéristiques de la matière plastique?

A. Les résines plastiques se dilatent lorsqu'elles sont chauffées et le coefficient de dilatation thermique est supérieur à celui du métal;

B. Généralement, la rigidité des matières plastiques est inférieure à celle du métal;

C. Les propriétés mécaniques des résines plastiques diminueront considérablement après avoir été chauffées pendant une longue période;

D. Généralement, les résines plastiques subiront une déformation permanente sous contrainte à long terme sous une température normale et une contrainte inférieure à leur limite d'élasticité;

E. Les matières plastiques sont très sensibles aux dommages d'encoche;

F. Les propriétés mécaniques des matières plastiques sont généralement beaucoup plus faibles que celles des métaux

G. Certains plastiques sont combustibles;

H. Certaines matières plastiques absorberont l'humidité et provoqueront des changements dimensionnels et de performance;

Les résines plastiques sont divisées en plastiques thermodurcissables et thermoplastiques.

Les plastiques thermodurcis combineront la structure moléculaire en une forme de réseau après chauffage. Une fois combiné dans un polymère de réseau, il ne ramollira pas même s'il est réchauffé. Il montre le soi-disant [changement irréversible], qui est causé par le changement de structure moléculaire (changement chimique).

Les plastiques thermoplastiques fondent après chauffage, peuvent s'écouler vers le moule pour le refroidissement et le formage, et fondent à nouveau après le réchauffage. Ils peuvent être chauffés et refroidis pour produire [changement réversible] (liquide PH → solide), ce qui est un changement physique.

Quels matériaux plastiques sont souvent utilisés pour le moulage par injection?

De manière générale, le thermoplastique est utilisé pour le moulage par injection, le thermoplastique comprenant, mais sans s'y limiter, le polyéthylène, le polypropylène, le polychlorure de vinyle, le polystyrène, le polyformaldéhyde, le polycarbonate, le polyamide, les plastiques acryliques, d'autres polyoléfines et leurs copolymères, polysulfone, polyphényléther.

PP (polypropylène)

Le PP est un polymère formé à partir de propylène par polymérisation par addition, inodore, insipide et non toxique. PP est la résine la plus légère en usage courant. Le PP a d'excellentes propriétés mécaniques, une bonne résistance à la chaleur, une température d'utilisation continue de 110 à 120 ℃ et une bonne stabilité chimique, une excellente performance électrique, une isolation électrique résistante à haute fréquence, et bonne isolation électrique dans l'environnement humide, le PP le plus important est le prix bas;

Applications de PP dans les pièces de moulage par injection:

Pièces automobiles (pare-chocs, bande anti-fripage, volant d'automobile, tableau de bord et garniture intérieure)

Appareils électriques (ventilateur moteur, machine à laver, coque de chauffe-eau, coquille et base du cuiseur à riz)

Conteneurs, tasses, bouteilles

Pièces en plastique pour meubles (support de stockage, table, tabouret)

Matériel médical (tube d'infusion, valve de perfusion, seringue, dialyseur de sang, garde-corps de lit d'hôpital)

Matériaux d'emballage

ABS (copolymère d'acrylonitrile butadiène styrène)

.jpg)

ABS est un matériau polymère thermoplastiqueAvec une résistance élevée, une bonne ténacité et un traitement facile, A représente l'acrylonitrile, B signifie butadiène et S est le styrène. L'ABS peut fonctionner normalement sous l'environnement de-25 ℃ ~ 60 ℃, et a une bonne formabilité. Le produit traité a une surface lisse et est facile à teindre et à galvanoplastie. Et il peut être mélangé avec une variété de résines pour former des mélanges.

L'ABS est-il toxique?L'ABS est relApparemment inoffensif car il n'a pas de cancérogènes connus et aucun effet indésirable connu sur la santé lié à l'exposition à l'ABS.

L'ABS se caractérise par une résistance élevée et un faible poids.Il est opaque, ivoire léger, non toxique, insipide et présente les caractéristiques de ténacité, de dureté et de rigidité. Il brûle lentement, la flamme est jaune et il y a de la fumée noire. Après la combustion, le plastique ramollit et brûle, dégageant une odeur particulière de cannelle, mais il n'y a pas de fusion et de goutte. Il est un plastique d'ingénierie couramment utilisé. Rétrécissement de moulage: 0.4-0.7%, température de moulage: 200-240 ℃, condition de séchage: 80-90 ℃/2h.

Quels produits les plastiques ABS sont-ils généralement utilisés?

L'ABS est largement utilisé dans l'industrie électrique et électronique, comparé au matériau PP, l'ABS n'est pas facile à rayer et les pièces en plastique ABS ont une apparence plus agréable que les produits PP.

Ignifuge et haute résistance à la chaleur L'ABS est un matériau de moulage par injection très plastique pour les produits électriques, y compris les appareils électriques de consommation, les appareils de bureau et les appareils ménagers. Ces dernières années, l'ABS doit également être utilisé pour de nombreux composants automobiles, tels que certains boîtiers en plastique intérieurs et extérieurs, volant, tuyau de guidage d'huile, poignée, calandre avant et abat-jour, etc. Il peut gagner du temps et des coûts pour produire ces pièces de voiture via la production de masse de moulage par injection.

Dans le moule de HanKing, nous utilisons l'ABS pour produire des pièces en plastique pour nos clients tous les jours, notre technicien de moulage par injection est expert pour savoir comment obtenir des pièces de moulage par injection de plastique ABS parfaites.

PC (Polycarbonate)

.jpg)

PC, également connu sous le nom de polycarbonate, est également un matériau plastique commun dans les produits de moulage par injection

La résine de polycarbonate possède de nombreuses propriétés excellentes, telles qu'une résistance élevée aux chocs, une transparence élevée, une large plage de température (- 40 à 160 ℃), une stabilité dimensionnelle, des performances de traitement, un ignifuge, une isolation, etc. PC peut être vu partout dans la vie. Il a fourni une grande commodité pour notre vie et a grandement amélioré notre niveau de vie.

Les matériaux en polycarbonate sont largement utilisés, non seulement dans l'industrie de l'assemblage du verre, l'industrie automobile, l'électronique et l'industrie électrique, mais aussi dans les soins médicaux et de santé, les films, les loisirs et les équipements de protection.

La résine PC peut être utilisée pour produire un système d'éclairage automobile, un système de tableau de bord et un système de décoration intérieure, comme abat-jour de lampe avant, garde-boue avant et arrière avec nervure de renforcement et cadre de réflecteur.

Le polycarbonate est un très bon matériau isolant, qui peut s'adapter à une large gamme de température et d'humidité. L'ignifugation et la stabilité dimensionnelle du polycarbonate favorisent davantage son application dans l'industrie électronique et électrique. Gaine de tige de fonctionnement, plaque d'étranglement, boîte de jonction, prise, fiche et manchon, joint, dispositif de conversion TV, connecteur de câble de communication sous support de ligne téléphonique, boîtier de commutation, tableau téléphonique, élément de panneau de distribution, relais, ont également une excellente application dans les parties importantes de l'ordinateur, enregistreur vidéo et TV couleur.

POM (Polyoxyméthylène)

.jpg)

Le polyoxyméthylène (POM), plastique d'ingénierie générale, également connu sous le nom de résine acétal, est un polymère cristallin thermoplastique, connu sous le nom de «similaire en acier», on peut voir que la caractéristique la plus évidente de POM doit être une bonne performance de dureté, en raison de cette caractéristique, POM est largement utilisé comme un substitut pour le métal.

Propriétés communes du POM: haute cristallinité, haute rigidité, résistance, auto-lubrification, résistance à la fatigue, résistance chimique, résistance au fluage, faible absorption d'eau, stabilité dimensionnelle.

Le POM présente les avantages d'une auto-lubrification, d'une résistance à l'huile et d'un bon équilibre des propriétés mécaniques, ce qui permet au POM de remplacer les pièces mécaniques telles que les engrenages, les vis, roulements et autres matériaux métalliques dans le passé. De plus, il a été largement utilisé dans notre vie quotidienne, comme les boutons, les fermetures à glissière, les poignées de brosse à dents, etc. De nombreux produits automobiles sont également produits via une machine de moulage par injection avec du matériel POM, tels que des serrures de voiture, des loquets, des boucles de ceinture de sécurité et d'autres pièces de sécurité, des composants du système de carburant, etc.

POM est un matériau avec d'excellentes performances d'isolation électrique, et sa résistivité volumique est de 1 × 1014 Ω. cm, surface résistiLa vity est 1 × 1016 Ω. cm, résistance électrique> 30MV/m, facile à modifier en matériaux conducteurs et antistatiques, la résistivité volumique modifiée est de 1x10 Ω. cm, avec une bonne conductivité.

Résistance au feu du POM: son indice d'oxygène (LOI) est de 15%, ce qui est facile à brûler, il est donc difficile d'atteindre le grade de résistance au feu de UL94V-0.

PA (Polyamide, communément appelé nylon)

.jpg)

PA a de bonnes propriétés complètes, y compris les propriétés mécaniques, résistance à la chaleur, résistance à l'abrasion, résistance chimique et auto-lubrification, faible coefficient de frottement, certaine ignifugation, traitement facile, convient pour le remplissage avec de la fibre de verre et d'autres charges pour améliorer la modification, améliorer les performances et élargir le champ d'application. Il existe de nombreux types de PA, couramment utilisés dans l'industrie du moulage par injection plastique, sont le PA6, le PA66, le PA12 et de nombreuses nouvelles variétés de nylon semi-aromatique PA6T et de nylon spécial développés ces dernières années.

Le plastique PA est largement utilisé dans l'industrie automobile: chambre à eau de refroidissement, collecteur d'admission, support de cadre de miroir, grille de ventilation, poignée de porte, corps de papillon des gaz, couvercle de ventilateur, couvercle de levier de commande de vitesse variable, frein à main, pédale d'accélérateur, engrenage, etc. Les matériaux spéciaux pour les automobiles ont les caractéristiques d'une rigidité élevée, Stabilité thermique à long terme, légère, bonne performance de soudage, haute résistance à l'éclatement, faible bruit et résistance à l'huile, et sont appliqués aux collecteurs d'admission, etc.

Dans le domaine des équipements sportifs, il est appliqué aux équipements de ski, aux landau, aux vélos, aux pièces d'équipement de fitness, etc. Les matériaux ont les caractéristiques de rigidité élevée, de résistance aux chocs élevée, de bonne apparence, de bonne coloration et de résistance à basse température, et sont appliqués aux scooters, aux vélos de fitness, Etc. Dans le domaine de la décoration intérieure, il est appliqué à: support de siège, poulie, arbre rotatif, équipement de déchiqueteuse de papier, pièces d'imprimante, etc. Il a une rigidité élevée, une bonne résistance à basse température, une bonne résistance aux intempéries, de bonnes performances de coloration, une bonne apparence de surface et un coût efficace.

DansMoule HanKing, Nous avons moulé par injection de nombreux types de produits en plastique PA pour nos clients, tels que les produits d'ingénierie électrique, appareillage industriel, boîte de commutation, porte-brosse de générateur, connecteur dans le système photovoltaïque, boîte de jonction, prise de charge, base de terminal, disjoncteurs pour systèmes électriques, composants industriels à forte charge, Tels que les roulements et les engrenages, ainsi que les composants d'isolation électrique tels que les bornes et les connecteurs de câble.

TPE (élastomère thermoplastique)

.jpg)

Le matériau TPE est une sorte de matériau polymère avec des propriétés à la fois en plastique et en caoutchouc, qui montre une élasticité élevée du caoutchouc à température ambiante et peut être plastifié à haute température.

Le TPE est généralement utilisé pour les produits qui doivent être emballés par injection, que nous l'appelons sur moulage.

Dans le moule de Hanking, nos produits de surmoulage en TPE les plus fréquemment produits sont les accessoires électriques, le boîtier en plastique de moulage en TPE, le couvercle, ces boîtiers ont normalement une fonction imperméable.

PC/ABS (Polycarbonate et ABS)

.jpg)

PC/ABS est également notre matériau de moulage par injection plastique commun. Il ressort clairement du nom que PC/ABS est un plastique thermoplastique formé par la combinaison de polycarbonate et de copolymère acrylonitrile-butadiène-styrène (ABS), qui combine les excellentes propriétés des deux matériaux. Par exemple, la facilité de traitement de l'ABS et les excellentes propriétés mécaniques et la stabilité thermique du PC. Il peut être largement utilisé dans les pièces internes automobiles, les machines professionnelles, les équipements de communication, les appareils ménagers et les équipements d'éclairage.

Champ d'application matériel PC/ABS

1. Décoration intérieure et extérieure de voiture: tableau de bord, pilier de garniture, couverture avant de l'instrument, calandre, décoration intérieure et extérieure;

2. Coque d'équipement d'affaires et pièces intégrées: notebooK/ordinateur de bureau, copieur, imprimante, traceur, affichage;

3. Télécom, coque de téléphone portable, accessoires et carte à puce (carte SIM);

4. Produits électriques, boîtier de produits électroniques, couvercle et boîtier de compteur, interrupteur domestique, prise et prise, câble et conduit;

5. appareils ménagers, tels que machine à laver, sèche-cheveux, parties internes et externes du four à micro-ondes, etc.

Conditions du processus de moulage par injection pour PC/ABS: un traitement de séchage avant le traitement est nécessaire.

L'humidité doit être inférieure à 0.04% et la condition de séchage recommandée est de 90 à 110 ℃ pendant 2 à 4 heures. Température de fusion: 230 ~ 300 ℃.

Température de moule: 50 ~ 100 ℃.

Pression d'injection: dépend de la partie en plastique.

Vitesse d'injection: aussi élevée que possible.

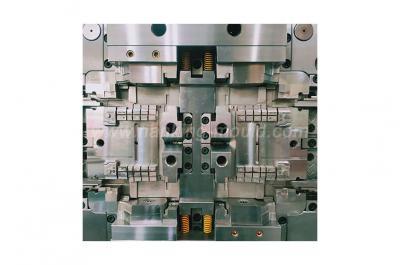

En tant que professionnelChine usine de moules en plastique, Nous pouvons produire plus que des pièces en plastique des matériaux ci-dessus pour les clients, au cours des dix dernières années, HanKing Mould a également produit des produits en plastique avec PBT, PPS, PEEK, PPA, ASA, SAN, PTFE, PE, HDPE, PPE, PPO., Etc. Si vous avez des produits en plastique similaires doivent être moulage par injection, veuillez nous contacter, notre équipe d'ingénieur professionnel travaillera avec vous ensemble.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

Appelez-nous sur:

Appelez-nous sur:  Nous envoyer un courriel:

Nous envoyer un courriel:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.