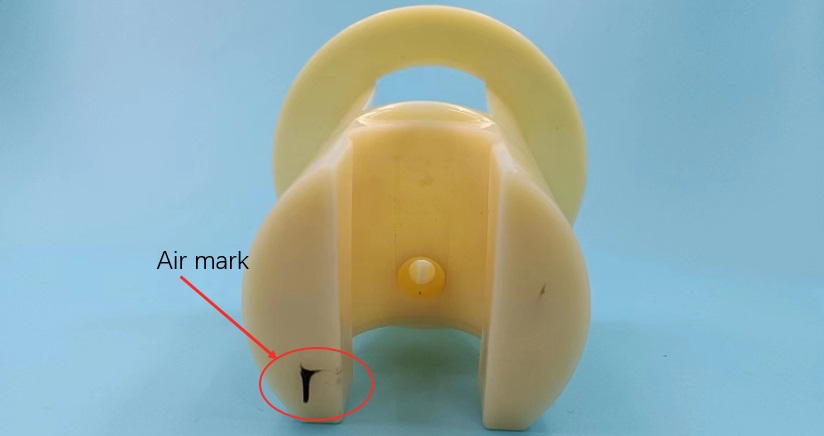

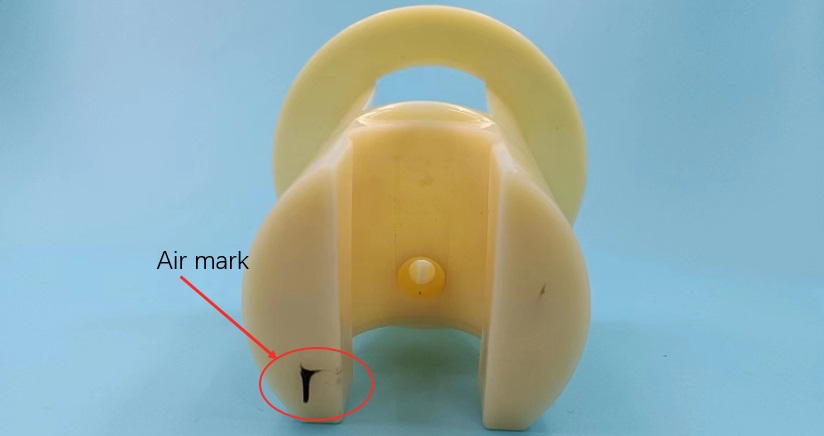

Les pièces moulées en plastique sont largement utilisées dans diverses industries en raison de leur durabilité, de leur polyvalence et de leur rentabilité. Cependant, un problème courant auquel les fabricants sont souvent confrontés est la présence de marques d'air sur le produit fini. Ces imperfections disgracieuses nuisent à l'esthétique et à la fonctionnalité des moulures en plastique. Dans cet article, nous allons plonger profondément dans les causes des sentiers aériens et explorer certaines stratégies pour les empêcher de se produire.

1. une des principales causes de marques d'air est à voir avec des problèmes avec la matière plastique elle-même.

L'humidité, les impuretés ou un poids moléculaire incohérent dans la matière plastique peuvent entraîner la formation de bulles ou l'accumulation de gaz pendant le moulage par injection. Lorsque ces bulles d'air sont emprisonnées dans le plastique, des marques d'air visibles en résultent. Pour pallier ce problème, il est crucial d'optimiser le choix des matières plastiques. Les fabricants de moulage par injection de plastique devraient choisir des matières premières en plastique avec une qualité stable, une faible teneur en eau et peu d'impuretés. En maintenant la qualité des matières premières, la génération de bulles d'air et de marques d'air peut être considérablement réduite.

2. Une autre cause des marques d'air est des paramètres de processus de moulage par injection inappropriés.

Si les paramètres du processus tels que la température de moulage par injection, la pression et le temps de refroidissement sont réglés de manière déraisonnable, cela gênera l'écoulement des matières plastiques et empêchera la décharge en douceur du gaz. En conséquence, des marques d'air peuvent se former sur les articles moulés en plastique. Afin de résoudre ce problème, les paramètres du processus de moulage par injection doivent être ajustés en fonction des caractéristiques de la matière plastique et des exigences du produit. Avec ces paramètres correctement réglés, la matière plastique s'écoulera en douceur, permettant au gaz de s'échapper sans laisser de marques de gaz.

3. Les problèmes de conception de moules d'injection peuvent également conduire à la formation de marques d'air.

L'insuffisance des canaux d'échappement dans le moule gênera la décharge en douceur du gaz pendant le processus de moulage par injection. En conséquence, les bulles d'air s'accumulent et créent des marques d'air sur la pièce moulée en plastique. Pour résoudre ce problème, les fabricants devraient donner la priorité à l'amélioration de la conception des moules. En optimisant la conception de l'outillage d'injection et en augmentant le canal de ventilation, la matière plastique peut efficacement libérer du gaz et réduire la génération de bulles d'air et de marques d'air.

La méthode la plus préférée, si possible, consiste à ajouter une goupille de ventilation à l'intérieur du moule. Pendant le processus d'injection, l'air dans la cavité est facilement expulsé du moule à travers la goupille de ventilation, évitant ainsi la génération de marques d'air sur le petit talon de bossage.

4. Les opérateurs non qualifiés peuvent également être un facteur dans la formation de marques d'air.

Des marques d'air peuvent se former sur des pièces moulées en plastique si l'opérateur n'est pas familier avec le fonctionnement de la machine de moulage par injection ou n'a pas les compétences nécessaires pour contrôler précisément les paramètres du processus. Pour surmonter ce défi, il est crucial d'améliorer les compétences de l'opérateur grâce à une formation complète. En fournissant aux opérateurs les connaissances et les compétences nécessaires, ils peuvent utiliser efficacement la machine de moulage par injection, ajuster les paramètres de processus et résoudre tous les problèmes qui surviennent en temps opportun. Cela minimisera finalement l'apparition de marques d'air.

5. Autres précautions remarquables.

A. Entretien régulier de l'équipement: inspecter et entretenir régulièrement la machine de moulage par injection pour assurer son fonctionnement normal et réduire la génération de marques d'air causées par des problèmes d'équipement.

B. Renforcez l'inspection de qualité: établissez un système d'inspection de qualité solide, effectuez des tests complets des produits, détectez et manipulez en temps opportun les produits avec des marques d'air et garantissez la qualité du produit.

C. Optimiser le processus de production: Optimiser le processus de production, réduire les liens de processus, raccourcir le cycle de moulage par injection et réduire les possibilités de marques d'air.

En conclusion, unLes marques ir sur les pièces moulées en plastique peuvent être causées par divers facteurs, tels que des problèmes de matière plastique, des paramètres de processus de moulage par injection inappropriés, des problèmes de conception de moules et des opérateurs non qualifiés. Cependant, les fabricants de moulage en plastique peuvent empêcher et réduire la formation de marques d'air en mettant en œuvre des contre-mesures telles que l'optimisation de laSélection de matières plastiques, ajustement des paramètres de processus de moulage par injection, amélioration de la conception du moule et amélioration du niveau technique des opérateurs. En prenant ces mesures proactives, les fabricants de moulage par injection peuvent assurer la production de pièces moulées en plastique de haute qualité exemptes de toute tache disgracieuse.

La génération de marques d'air dans les pièces d'injection en plastique est un problème complexe qui nécessite une analyse et une résolution complètes à partir de plusieurs aspects tels que les matériaux, les processus, les moules et les opérateurs. En optimisant la sélection des matériaux, en ajustant les paramètres du processus, en améliorant la conception du moule et en améliorant le niveau technique des opérateurs, les mesures peuvent réduire efficacement l'apparition de marques d'air dans les pièces en plastique moulées sur mesure et améliorer la qualité du produit. Dans le même temps, le renforcement de la maintenance des équipements, l'inspection de la qualité et l'optimisation des processus de production sont également des mesures importantes pour réduire la production de marques d'air. Grâce à l'amélioration continue et à l'optimisation, la qualité globale des pièces en plastique d'injection peut être améliorée pour répondre aux besoins des clients.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Appelez-nous sur:

Appelez-nous sur:  Nous envoyer un courriel:

Nous envoyer un courriel:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.