Principes de conception pour le système de coureur:

1. Pour la partie en plastique unique et les cavités multiples, le coureur équilibré (sauf spécial) doit être utilisé, c'est-à-dire, la position de chaque porte de cavité et la taille du point de porte sont les mêmes et la longueur du coureur est la même. Pour assurer des conditions de moulage uniformes dans chaque cavité.

2. Pour les produits multi et les multi-cavités, utilisez le coureur non d'équilibre et le point de porte, la taille de la buse ou du coureur doit être ajustée en fonction de la distance du débit pour s'assurer que les cavités sont remplies autant que possible.

3. Afin de réduire la chaleur et la perte de pression, le coureur doit être aussi court et droit que possible, et le rayon doit être ajouté au coin pour assurer un écoulement fluide. La surface du coureur doit être polie avec plus de 600 # papier de verre. Si la pièce est mise en miroir, le coureur doit être poli avec du papier de verre 1000 #.

4. Le système de porte doit être bien conçu pour empêcher l'entrée du matériau froid dans la cavité et affecter la qualité et l'apparence des pièces.

5. Le système de porte doit être ventilé pour s'assurer que la matière plastique fondue remplit tous les coins de la cavité, de sorte que le gaz de la cavité puisse être évacué en douceur.

6. Le système de porte doit pouvoir empêcher les pièces en plastique de rétrécir la marque, la déformation, la déviation dimensionnelle et d'autres défauts. Les portes sont pratiques à couper ou à couper automatiquement et n'affectent pas l'apparence du produit.

7. afin d'améliorer l'efficacité de la production de masse, il est nécessaire de minimiser le traitement ultérieur des pièces en plastique lors de la conception de la porte. Production de masse automatisée, lorsque le portail est retiré, le robot est utilisé autant que possible pour raccourcir le temps de cycle.

8. Pour la conception de l'angle de sprue, le diamètre de la racine ne doit pas être plus petit que le coureur. Pour les matériaux à haute fragilité tels que le PS, un angle de tirage double face à 3 ° doit être utilisé. Prévenir la casse du sprue et du coureur, tandis que la casse du coureur causera des ennuis pour une production de masse.

9. Faire du coureur une circulaire ou en forme de U qui est facile à traiter.

10. la conception du système de porte devrait prendre en compte la quantité de matériau de coureur. Pour réduire les coûts et éliminer les déchets, le poids du coureur est contrôlé en dessous de 25% et ne peut pas dépasser 50% (considération spéciale pour les pièces spéciales).

11. Lorsqu'il y a plusieurs points d'injection sur un produit, l'influence de la taille et de la position de la ligne de soudage sur la résistance et l'apparence du produit doit être prise en compte.

12. Pour unMoule en plastique multi-cavité, Raisonnable, la symétrie et le positionnement compact sont capables d'empêcher la charge excentrique, de réduire la dimension de base du moule et le tonnage de la machine de moulage.

13. Pour un moule de produits multiples qui est également appeléMoule de famille, La taille de la porte doit être ajustée en fonction de la dimension des pièces en plastique pour s'assurer que chaque produit est rempli simultanément.

14. Pour le produit compliqué, il est nécessaire de faire une analyse des flux de moisissures pour aider à concevoir un bon système de coureurs et une bonne position de porte.

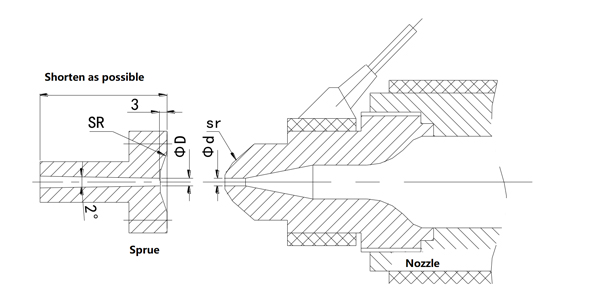

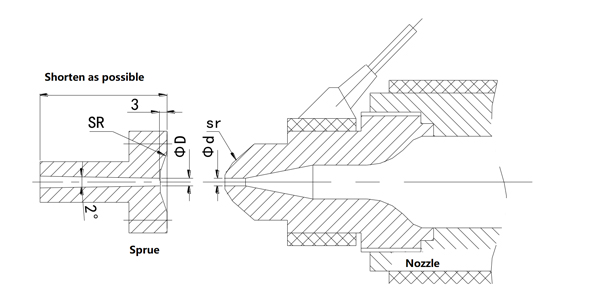

Norme de conception pour Sprue:

1. Buse de machine de moulage par injection et correspondance de sprue

La surface sphérique SR du sprue du moule doit être 1-2MM plus grande que la buse SR de la machine de moulage par injection. Le SR de la buse peut être trouvé dans les spécifications de la machine de moulage par injection.

| Tonnage de machine d'injection | <130 | <350 | > 350 |

| Rayon de buse SR | Vérifier la spécification de la machine d'injection |

| Moule sprue | 12 | 14 | 23 |

Attention: Lors de la conception du moule, vérifiez la longueur de la buse de la machine de moulage qui peut être insérée dans le moule. Devrait faire une proposition si vous devez utiliser la buse étendue.

2. Réglage du diamètre de la sprue ⌀D

Tonnage de machine d'injection | ≤ 60 | ≤ 130 | ≤ 220 | 350 | 450 | Au-dessus de 550 |

HANCHES ABS POM PE PP PA | 2.5 | 3 | 3.5 | 4.5 | 5.5 |

PC PPS PPE | 3 | 3.5 | 4 | 5 | 6 |

La sprue D doit être 0.5mm plus grandeHan la buse de la machine de moulage par injection.

3. Pour raccourcir la sprue, nous devons:

A. PourMoule à deux plaques, La sprue doit être enfoncée dans la plaque A (sauf pour les exigences particulières des clients).

B. PourMoule à trois plaques, Le gros buisson spue est indispensable si la longueur de la sprue est de 25mm ou plus.

C. Les pièces en plastique avec des exigences d'apparence et d'autres exigences spéciales utilisent la sprue chaude.

Norme de conception pour Runner:

1.Type de coureur.

A. Coureur rond.

Coureur en forme de B.U.

2. Série D: 2 2.5 3 3.5 4 4.5 5 6 7 8 (10 12 utilisation de référence)

3. Le réglage du diamètre du coureur

Pour PE, PA, le diamètre peut être petit. Pour PC, PMMA, la valeur de diamètre peut être une grande valeur.

Diamètre d'estimation selon l'expérience

| Tonnage de machine d'injection | ≤ 60 | ≤ 130 | ≤ 220 | ≤ 350 | ≤ 450 | 550 | 650 | 850 | 1300 |

| HANCHES ABS POM PE PP PA | 2.0-3.0 | 3.0-4.0 | 3.5-4.5 | 4.0-5.0 | 4.5-6.0 | 5.0-7.0 | 6.0-8.0 | 8-10 |

| PC PPS PPE | 2.5-3.5 | 3.5-4.5 | 4.0-5.0 | 4.5-6.0 | 5.0-7.0 | 6.0-8.0 | 7.0-10 | 10-12 |

4. Précautions

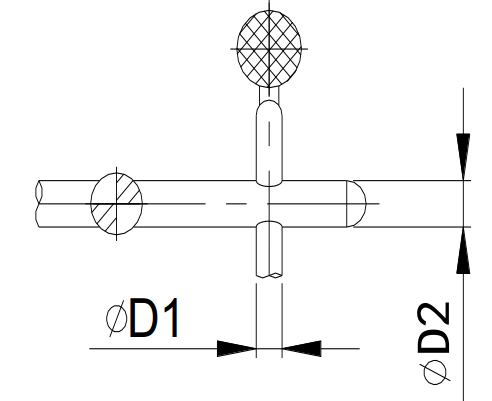

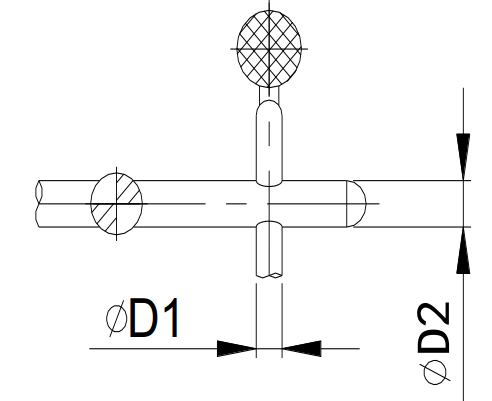

A. Dans le coureur en forme de U, la taille du coureur peut être modifiée par

Ajustement de la valeur H.

B. Utilisez le coureur rond chaque fois que possible

C. Le coureur doit être plus épais que la section du subordonné

Coureur (voir tableau ci-dessous), si le coureur secondaire augmente,

Le diamètre D1 peut être réduit en fonction de la situation réelle.

| Coureur du D2 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | 6 |

| Coureur de la D1 | 2 | 2 | 2.5 | 3 | 3.5 | 3.5 | 4 | 4.5 |

Principes de conception pour les portes communes:

La forme, la position, la taille et le nombre de buses doivent répondre pleinement aux exigences du traitement des moules et de la production de pièces.

1. Porte directe

A. Basse perte de pression, facile à remplir

B. La pression à la porte est grande, ce qui provoquera une déformation.

C. Il est difficile d'enlever la buse

2. Porte commune

A. Traitement facile du moule

B. La correction est facile

C. Les produits en tonneau mince et long ne doivent pas être utilisés.

D. Il est nécessaire de veiller à ce que le traitement ultérieur de la buse soit pratique et si le résidu après traitement affectera l'apparence et la fonction du produit.

3. Porte de point de Pin

A. Flexible pour sélectionner l'emplacement de la porte.

B. Petite contrainte résiduelle près de la porte

C. Une fois le moule ouvert, la porte peut être retirée d'elle-même. Les traces laissées sur la partie en plastique ne sont pas évidentes et l'apparence de la surface de la pièce en plastique n'est pas affectée.

D. Le débit du flux plastique fondu à travers la grille est augmenté et la force de frottement agit pour augmenter la température du flux plastique. De cette manière, une pièce en plastique avec une forme claire et une surface brillante peut être obtenue.

E. La perte de pression d'injection est importante, ce qui n'est pas bon pour le moulage en plastique.

F. La structure du moule est plus compliquée et le moule à double ligne de séparation (moule à trois plaques) est généralement utilisé pour éliminer la sprue.

G. Parce que la vitesse d'écoulement élevée près de la porte, les molécules sont fortement orientées et la contrainte locale est augmentée, ce qui peut provoquer des fissures. Par conséquent, sans affecter la fonction de la pièce en plastique, augmentez l'épaisseur de paroi de la partie en plastique opposée à la porte.

H.Warpage wil se produit lorsqu'une grande pièce en plastique adopte une porte ponctuelle, donc des portes à plusieurs points doivent être utilisées à

En même temps.

4. Sous-porte

A. La porte peut être située à l'intérieur ou à l'extérieur du produit en plastique, la porte est généralement située à la position osseuse duProduit moulé par injection, La porte est dissimulée et n'affecte pas l'apparence de la pièce moulée par injection.

B. Petite marque de porte.

C. La porte est coupée automatiquement. </P>

D. Il y a un problème de perte de pression importante.

E. Grande résistance à l'écoulement.

5. porte de ventilateur

A. Bonne liquidité.

B. Peut être rempli uniformément pour empêcher la déformation des pièces en plastique.

C. Les pièces en plastique ont l'air bien.

D. Gate n'est pas facile à séparer.

E. Gros résidu de porte

F. Convient aux pièces en plastique à parois minces et grandes.

Conception de puits de limace

L'emplacement du puits de limace est généralement conçu à l'extrémité de la sprue et du coureur.

Autrement dit, le premier endroit où le plastique fondu arrive, et la ventilation doit être ajoutée.

La conception du puits de limace varie en fonction du type de porte différent.

Éjection de sprue

Normalement, le concepteur doit avoir une compréhension approfondie des propriétés des matériaux, choisir la solution la plus appropriée.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Appelez-nous sur:

Appelez-nous sur:  Nous envoyer un courriel:

Nous envoyer un courriel:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.