Le matériau TPE, également connu sous le nom d'élastomère thermoplastique, est un matériau polymère qui a à la fois les caractéristiques du plastique et du caoutchouc, montre l'élasticité élevée du caoutchouc à température ambiante, peut être plastifié et formé à haute température.

Divers nouveaux produits TPE ont également été continuellement développés. En tant que nouveau type de matière première en caoutchouc économe en énergie et écologique, il a une perspective de développement très prometteuse.

Alors, quels sont les points clés dans le processus de moulage par injection pour le matériau TPE?

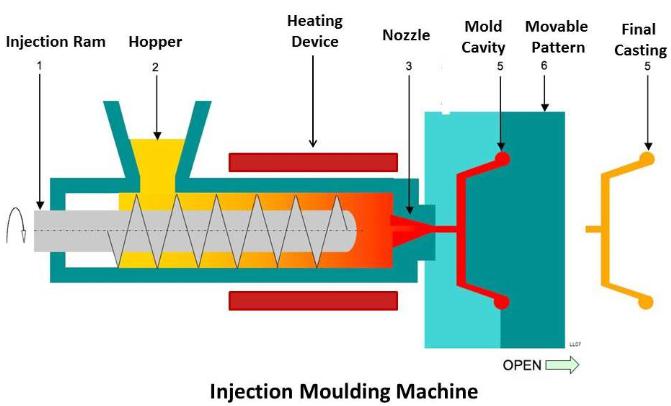

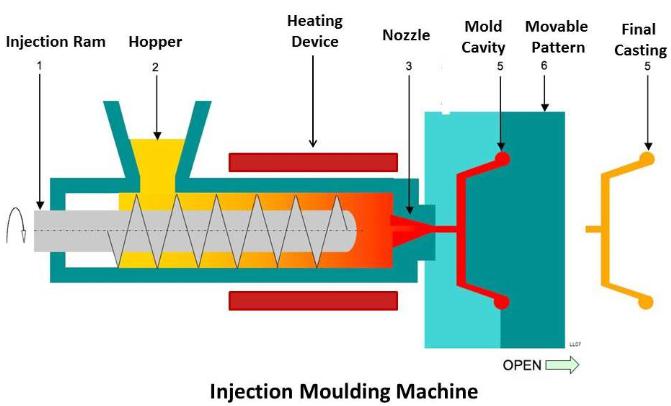

1. Sélection de la machine de moulage par injection

La capacité de serrage doit être de 1.5 à 3 tonnes par pouce carré de surface de moulage projetée. Une vis à usage général avec un taux de compression de 3:1 2:1 peut être utilisée. Le volume d'injection doit être 25%-75% de la capacité de la machine. Le temps de séjour le plus long à la température de traitement devrait être de 8-10 minutes. Lors du moulage par injection, la buse d'injection doit utiliser une plus petite ouverture pour aider à générer un chauffage au cisaillement.

2. coureur principal

Une conception de coureur principal standard avec un angle de tirage 3C peut être utilisée. Les matériaux SEBS ne peuvent pas être utilisés avec des broches de traction de type "Z", mais la contre-coupe, les puits froids coniques inversés et les goupilles de traction de la tige à fente sont tous disponibles.

3. Rétrécissement du matériau TPE

Le taux de retrait du matériau TPE varie selon le fournisseur de matériaux. Dans la plage de 0.5-2%, le taux de retrait de la matière fondue s'écoulant dans le moule sera plus élevé. Et SBS est un rétrécissement plus petit, tandis que le taux de retrait de SEBS est plus élevé. Le taux de retrait des matériaux de densité plus élevée est inférieur à celui des matériaux de densité inférieure. De plus, des conditions de traitement telles que la température du moule, la température de fusion, la vitesse d'injection et l'épaisseur du produit affecteront le taux de retrait du produit en plastique.

4. matériau sec

Normalement, le TPE n'a pas de propriétés d'absorption d'humidité et n'a pas besoin d'être séché. Cependant, une humidité excessive dans le matériau ou la matrice de moulage par injection secondaire affectera négativement l'adhérence. Afin d'améliorer l'efficacité du séchage et de produire des produits de haute qualité autant que possible, nous recommandons fortement l'utilisation de séchoirs déshydratants ou séchoirs sous vide. Les conditions de séchage typiques sont de 2 à 3 heures à une température de 70-80 degrés Celsius.

5. lot de couleur

Il convient de noter ici que le support de lot principal doit être compatible avec le matériau TPE sélectionné. Pour SBS, le lot de couleurs basé sur PS ou EVA est plus approprié; pour le lot de couleurs basé sur SEBS, PE ou PP est meilleur. TPE ne peut pas utiliser le type de couleur avec le PVC comme base. Afin de faciliter le processus de dispersion, le lot de couleurs doit avoir une viscosité plus faible (indice de fusion plus élevé) que le matériau composite TPE de base.

6. Nettoyage de machine d'injection

SBS a une bonne stabilité thermique. Il n'est pas nécessaire de nettoyer le canon chaque fois que le matériau est interrompu. PS peut être utilisé pour nettoyer le canon. La stabilité thermique du projectile SEBS est très bonne. Même s'il est stationné pendant deux heures à la température de traitement, le matériau dans le canon ne se dégradera pas. Le PP ou LDPE avec un indice de fusion inférieur peut nettoyer le canon. Si pendant le processus de production, lors du changement de couleurs différentes, il est recommandé d'utiliser du PP avec un indice de fusion inférieur pour nettoyer le canon.

7. pression et vitesse de moulage par injection

Habituellement, la pression d'injection requise ou obtenue est de 200-600psi. Afin de profiter des avantages de l'amincissement de cisaillement, la vitesse d'injection doit être ajustée pour remplir le moule dans les 1-3 secondes. L'injection de matériau SBS utilise généralement une vitesse d'injection moyenne, mais l'injection de matériau SEBS doit utiliser une vitesse d'injection plus élevée pour empêcher la fonte d'affecter l'apparence due au refroidissement pendant le remplissage du moule. Pour le matériau de moulage par injection secondaire, la pression et la vitesse plus élevées peuvent obtenir une meilleure adhérence.

8. température de traitement

Le TPE à base de SBS est facile à oxyder, le traitement à haute température ou à taux de cisaillement élevé produira une possibilité de dégradation du matériau. Afin d'éviter la dégradation du matériau, la température de traitement doit être maintenue à 150-200 ℃, et la masse fondue ne doit pas rester trop longtemps dans le baril, si la température de traitement dépasse 200 ℃, la viscosité de fusion augmentera, réduisant ainsi la productivité. Les molécules du segment mou de l'élastomère SEBS sont saturées et ne seront pas oxydées. Le traitement à haute température ou à taux de cisaillement élevé n'affecte pas la stabilité. La température de traitement générale est comprise entre 190 et 230 ℃, et le taux de cisaillement élevé procEssing peut être utilisé. Si le matériau est dû à une température élevée ou à un cisaillement élevé. Traitement et dégradation de la vitesse de coupe, la viscosité de la fonte sera réduite en raison de la rupture de la chaîne moléculaire, et pour certaines spécifications spéciales de TPE peut être utilisé pour produire à une température de 250 ℃ ou même plus.

Pour le moulage par injection à deux balles, afin d'obtenir la meilleure résistance de liaison, il est souvent nécessaire d'utiliser une température de fusion supérieure à la normale. Dans certaines applications critiques, cette température peut être proche de la limite supérieure de la température de traitement TPE. Afin de raccourcir le temps de séjour à haute température, la température de la partie arrière de l'unité d'injection doit être réduite autant que possible, et seules la dernière section et la buse d'injection doivent être maintenues à une température de traitement plus élevée.

9. Température du moule d'injection

Afin d'empêcher l'humidité de se condenser dans le moule et d'amener des impuretés dans l'eau dans la cavité du moule, la température du moule dans la zone de moulage doit être réglée au-dessus d'une certaine température. Si la pièce en plastique a une zone très longue ou très mince et que d'autres paramètres de moulage ne peuvent pas être modifiés pour obtenir le remplissage, la température du moule peut devoir être augmentée. La température du moule du TPE basé sur SBS est généralement de 10 ~ 40 ℃, et la température du TPE basé sur SEBS est de 35 ~ 65 ℃. Une température de moule plus élevée peut favoriser l'écoulement de la masse fondue dans le moule, une injection à basse pression peut également remplir le moule et la température de moule appropriée peut être obtenue. Meilleur effet de surface.

10. temps de refroidissement

Le temps de refroidissement requis dépend de la température de fusion, de l'épaisseur de paroi du produit plastique et de l'indice de fusion du matériau. Les matériaux plus durs se solidifient plus rapidement que les matériaux plus souples et sont plus faciles à démouler. En raison de la faible conductivité thermique de la matrice plastique, le TPE ne peut être refroidi que d'un côté, de sorte que la partie en plastique surinjectée a besoin de beaucoup de temps pour refroidir. Par rapport à l'épaisseur de la couche surinjectée par 0.100 ", le temps de refroidissement requis pour la pièce en plastique surinjectée est généralement de 20 à 40 secondes.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Appelez-nous sur:

Appelez-nous sur:  Nous envoyer un courriel:

Nous envoyer un courriel:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.